A Skelestruder a legérdekesebb dolog, amivel a Prusa Mk3 3D nyomtatóval kapcsolatban eddig találkoztam. A Taurus upgrade alkotójának a munkája és a maga nemében szintén briliáns mű ez a Prusa Mk3 extruder.

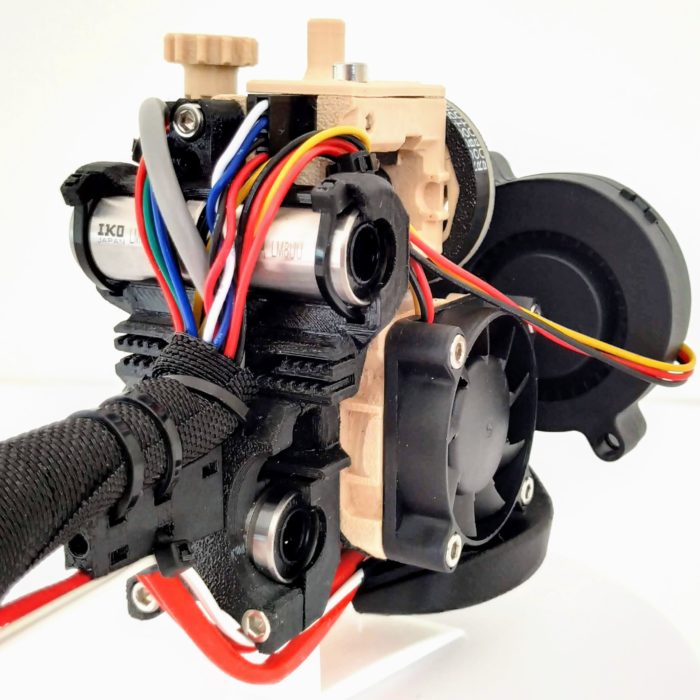

A jltx néven publikáló tervező arra volt kíváncsi, hogy tud-e lényegesen könnyebb extrudert készíteni a gyári változatnál úgy, hogy a funkcionalitásban is csak hozzáad az eredetihez. Ahogy a Taurus upgrade esetében, itt is egy fehér lappal kezdte a munkát, kicsit sem korlátozták az ötleteit a már unalomig ismételt sémák. Ennek köszönhetően látványra egészen meglepő kialakítás született. Elsőre nem is nagyon értettem, és így öncélú vagánykodásnak értelmeztem az extruder ötletszerű ákombákom kinézetét. Azonban ahogy megismertem a felépítését és a tulajdonságait, megértettem, hogy a forma kizárólag a funkcióból született, ez egy teljen sallangmentes mestermű.

Na de, nézzük a konkrétumokat. Közel 200 grammal lett könnyebb az extruder, ami azt jelenti, hogy a tömege nem sokkal több, mint a gyári változat fele:

| Tömeg | Gyári extruder | Skelestruder |

| Motor | 270g | 128g |

| Nyomtatott alkatrészek | 115g | 70g |

| Többi alkatrész | ~40g | ~30g |

| Összesen | 425g | 228g |

Természetesen a tömegcsökkenés legnagyobb része a könnyebb motornak köszönhető, ugyanis ez egy áttételes hajtással rendelkező extruder. De érdemes megnézni a táblázatban, hogy a nyomtatott alkatrészek tömege is jelentősen csökkent! Úgy sejtem, hogy az elnevezés a Skeleton és az extruder szavak összetétele és a csontváz itt a nyomtatott alkatrészek kizárólag funkcionális alkalmazására utal. Itt semmi nincs eltakarva, bedobozolva, a nyomtatott alkatrészeknek egyetlen szerepük van, hogy mereven egyben tartsák a szerkezetet, éppen ahogy egy csontváz teszi az élőszervezetekben.

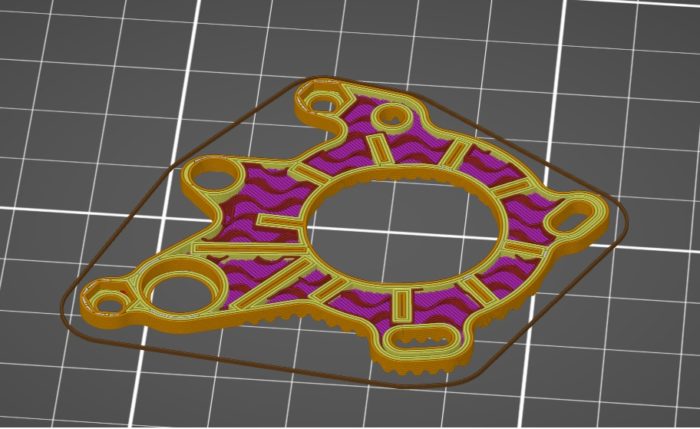

Szeletelőprogramban megtekintve az alkatrészek belső szerkezetét azt látjuk, hogy valóban merevek lesznek. Vékony furatokat helyezett el bennük a tervező, így a szeletelőprogram belülre is külső falakat generál:

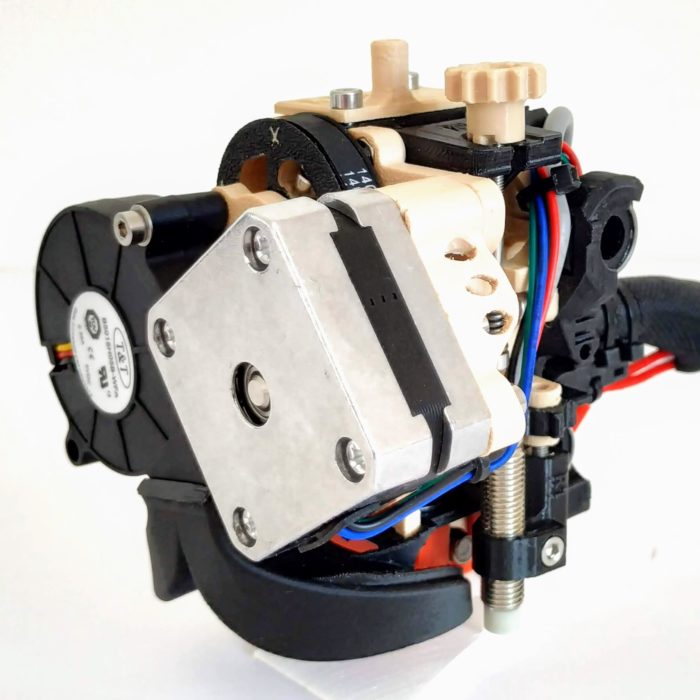

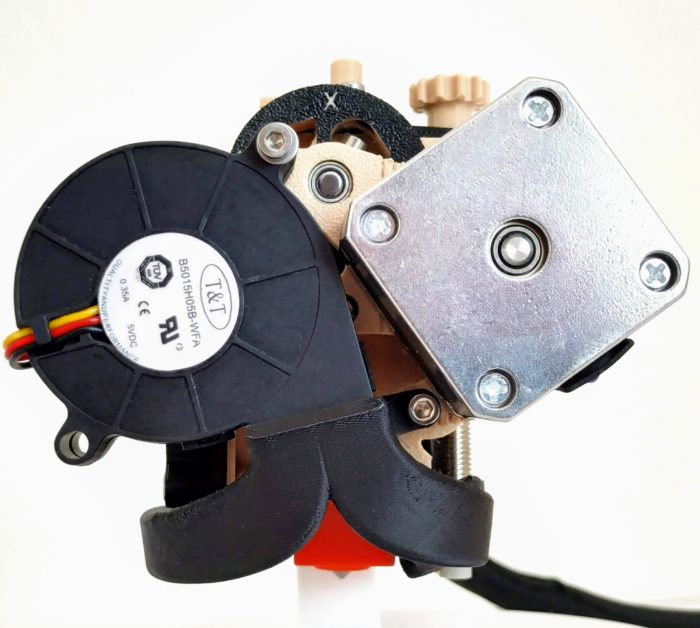

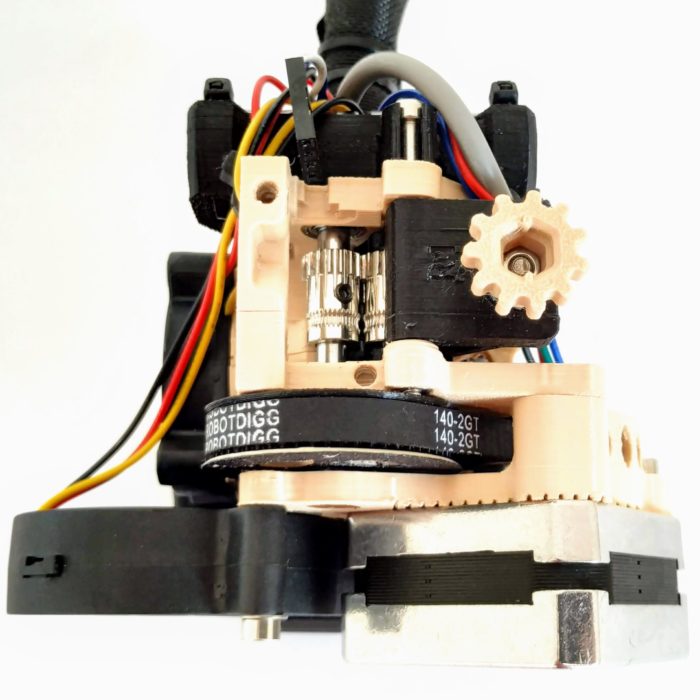

Az áttételt nem fogaskerekekkel oldotta meg, ahogy egy Bondtech BMG extruder teszi, hanem szíjhajtással. Ennek több előnye is van, de még egy pillanatra a tömegnél maradva az áttétel ellenére is csökkent a hardverek összes tömege is a gyári áttétel nélküli extruderhez képest. Kevesebb és rövidebb csavarokra van szükség a puritánabb kialakítás miatt.

A szíjhajtás finomabb, halkabb működést biztosít és nagy szabadságot ad abban, hogy milyen áttételi viszonyt szeretnénk használni. Minél nagyobb áttételt választunk, annál kisebb nyomatékot kell a motornak produkálnia, persze jobban kell pörögnie is. A nyomtatott alkatrészek között találunk többféle fogaskerekeket, amikkel 1:2,8 / 1:3 / 1:3,5 / 1:4 áttételeket rakhatunk össze.

A Skelestruder nagyon alapos dokumentációval rendelkezik. Külön fejezetekben részletezi alkatrészenként a nyomtatás körülményeit, majd az előkészületeket szerelés előtt, és az összeszerelést is apró lépésenként, érthető fényképek segítségével illusztrálja. Ezért a továbbiakban nem törekszem a teljességre, nem ismertetem az összeszerelést, csak a szerintem érdekesebb részleteket mutatom meg.

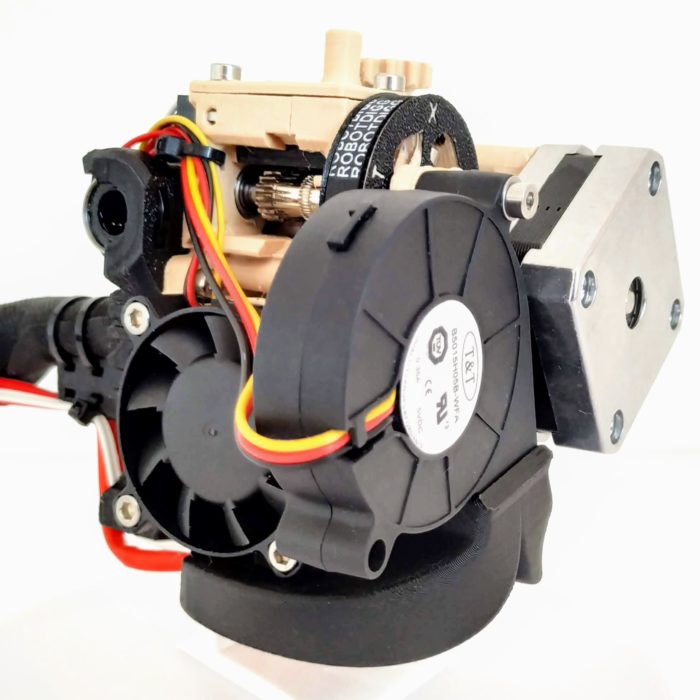

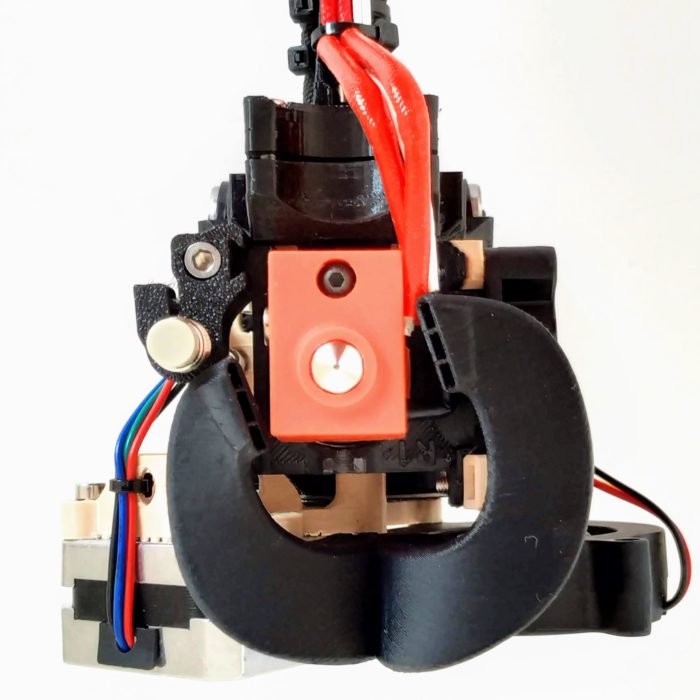

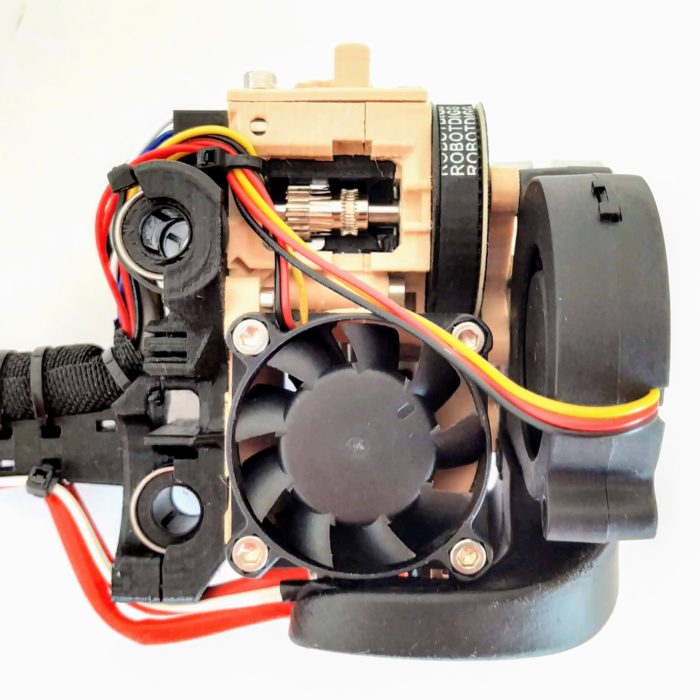

Először is ez az egyetlen számomra ismert Prusa extruder, ahol jól látható a nozzle nyomtatás közben. Egyáltalán nem mellékes tulajdonság, hiszen sokkal könnyebben finomhangolhatjuk a nyomtatás paramétereit, ha értjük, hogy mi történik. A megértést pedig igazán segíti, ha látjuk is a történéseket. Annak köszönhető ez a tulajdonság, hogy a hűtő ventilátor kicsit magasabban van és így a levegőt el lehetett vezetni egy Ω jelhez hasonló formában két ágon úgy, hogy az ágak között látjuk a fűtőblokkot is. Az ágak végei 180 fokban néznek egymás felé, ezért nincs jelentősége annak, hogy merre fordítjuk a tárgyat nyomtatás közben, nem kell arra gondolnunk, hogy melyik irányból jobb a hűtés, mint a többi extrudernél.

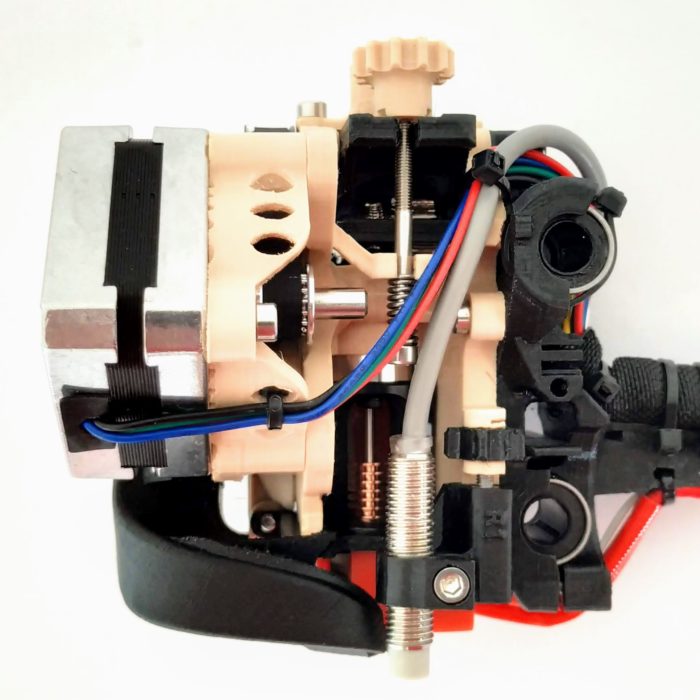

Ha már a hűtés szóba került, akkor megérthető a motor fura elhelyezkedése is. Azért áll csálén kifelé a középpontból, hogy ne melegítse a filament útját, hiszen a motor nagyon fel tud melegedni, a filamntnek viszont hűvös, merevnek kell maradnia a torok elején ahhoz, hogy ne tudjon megragadni. A motor hőleadásában pedig segíthet az a kis gesztus, hogy a felület amire felfekszik, horizontálisan barázdákkal van tagolva.

A filament útja a lehető legrövidebb a bondtech fogaskerekek és a HotEnd között, ez pedig a flexibilis anyagok használatát teszi könnyebbé. Hogy tényleg minimális a távolság, ezt ezen az animáción demonstrálja az alkotó:

Az extruder felépítése moduláris szerkezetű, ezért például a filament szenzor modulját könnyen cserélhetjük utólag is, különböző megoldások közül válogatva. De akár kipróbálhatjuk úgy is a nyomtatót, hogy eltávolítjuk ezt az egységet és így megfigyelhetjük a dupla fogaskerék párt működés közben és esetleg finomíthatunk a pozíción.

Maga a filament szenzor is megérne egy külön cikket. A Prusa Mk3 eredetileg lézeres filament szenzorral készült. Ennek az az előnye a mechanikus megoldásokkal szemben, hogy nem csak egy igen/nem jelet tud érzékelni, hanem „látja” a filament mozgását és irányát is, így akár azt is észreveheti a nyomtató, hogy bár be van fűzve filament, de az elakadt és valójában nem mozog.

A módszer nem volt tökéletes, bizonyos filamenteket nem vett észre a lézeres szenzor, ezért hamis hibákat detektálva bosszantotta a felhasználókat. Erre a Prusa Research elvetette ezt az innovatív megoldást és lecserélte a lézert egy IR érzékelőre, ami már nem érzékeli a mozgást, csak a filament jelenlétét, de azt egészen megbízhatóan. Ez a javított változat lett a Prusa Mk3S.

Kíváncsi lennék a Prusa mérnökeinek és marketing szakembereinek véleményére a Skelestruder megoldásáról, ugyanis ez lényegesen bravúrosabb javítása a hibának, mint a Prusa „termékvisszahívása”.

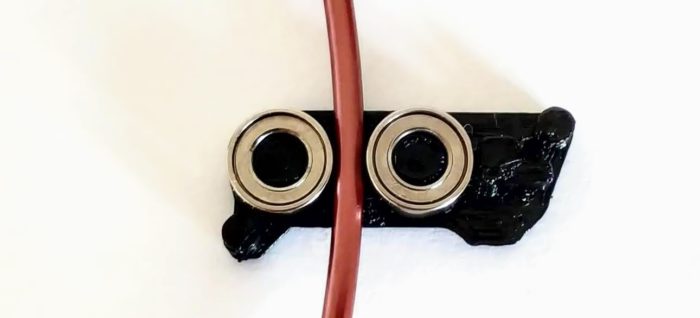

A probléma elég banális ugye. A filament szenzor háza azért fekete, hogy jobban kitűnjön a filament a környezetből a szenzor számára. Problémát az átlátszó filamentek okozták és olyan speciális feketék, amik így nem tudtak elkülönülni a környezet színétől. A Skelestruder első próbálkozása egy indirekt szenzor lett, ami úgy működött, hogy egy pici csapágyat forgatott a filament, a szenzor pedig a csapágy túloldalát figyelte. Ennyi. Teljesen mindegy, hogy láthatatlan filamentet használunk akár, a csapagy mozgását könnyű érzékelni. Egy szépséghiba volt, hogy a csapágy túloldalát figyelve éppen ellentétes volt a mozgás, így firmware módosítást is igényelt ez a változat.

De innen már könnyű volt tovább gondolni a következő változatot, aminek a lelkéről fényképet is készítettem:

Ebben az elrendezésben található két csapágy a filament mellett, a szenzor pedig így – a fényképező irányából – egyszerre látja a filamentet és a mellette lévő csapágyakat is, ezért biztonságos a mozgás felismerése és az irány is a firmwarenek megfelelő. Tehát nincs szükség a szenzor cseréjére! De ha mégis jobban tettszik az Mk3S megoldás, akkor ahhoz is találunk modult, ez esetleg MMU2 használátánál merülhet fel, amihez szintén találunk Skelestruder-hez való spéci alkatrészeket.

A moduláris szerkezetnek köszönhetően külön alkatrész a HotEnd főtőblokkja fölötti elem, ami a hideg és meleg levegőt hivatott elválasztani. Azért klassz, hogy ez az egyébként kicsi alkatrész önállóan nyomtatható, mert így ennél az egyetlen hőmérsékletre kritikus helyen alkalmazhatunk ABS-t vagy ASA-t.

Találunk a Taurus upgrage esetében megismert finomságokat is, például a PINDA szenzor magasságát egy tekerő gombbal tized milliméterenként állíthatjuk be. Az extrudáló fogaskerekek feszítését is kézzel tudjuk szabályozni.

Sikerült annyira kompakt módon összezsúfolni az alkatrészeket, hogy Z irányban extra nyomtatási magasságot nyerünk a gyári extruderhez képest. A leírás szerint a magasabb Vulcano HotEnd használata esten pedig éppen a gyári Z magasságbeállításait kapjuk.

Az X kocsi is az extruderhez illeszkedik stílusban és szemléteben is. A Gt2 szíjat szerelés nélkül megbonthatjuk és kétféle magasságban is rögzíthetjük, így többféle X tengely esetén is egyenesen tud futni a szíj. A vezetékeket így felül lehet átbuktatni, de azon túl, hogy elsőre furán néz ki, nincs semmi gond ezzel a megoldással. A felső csapágyak látszólag elég szabadon vannak, de valójában elég szorosan tartja a műanyag őket.

Költségeket tekintve ez is a Taurus upgrade-hez hasonlóan nagyon olcsón megépíthető, ugyanis egy 45mm hosszú 5mm-es tengelyre lesz szükség, három darab 105ZZ csapágyra és egy 140-2GT övre. Minden más a gyári alkatrészekből és nyomtatásból előáll. Ezzel szemben egy BMG extruder kompletten, vagy alkatrészenként már egy költségesebb megoldás. A lézeres filament szenzorhoz pedig két darab MR63ZZ csapágyra van szükség.

Források:

- Modellek: https://www.thingiverse.com/thing:2845416

- Dokumentáció: https://jltxplore.dozuki.com/c/Skelestruder_for_Prusa_MK3