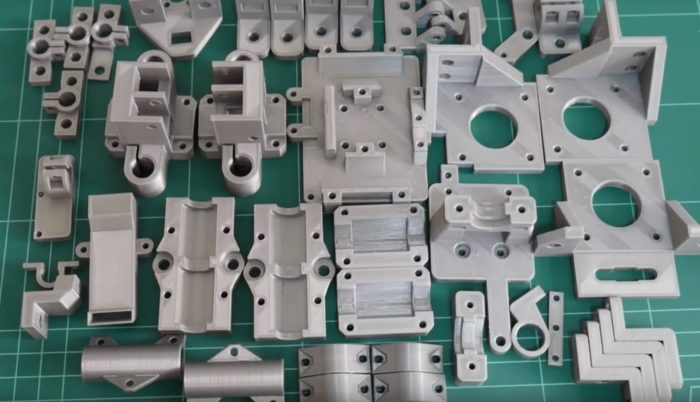

A következőkben bemutatom, hogy milyen változtatások mellett döntöttem az eredeti HyperCube modellekhez képest. Két nyomtatót építettem, ezek jobbára egyformák, ahol mégsem ott mindkét megoldást ismertetem.

Ami nem szerepel az alábbi felsorolásban, azt az eredeti modellek közül használtam: HyperCube 3D Printer/CNC

Szíjfeszítő idler-ek, Y kocsi

Az eredetiben F623ZZ csapágyak vezetik a szíjakat. Ebben a megoldásban meg kell csavarni a szíjat, csak azért, hogy ne a fogak nézzenek a csapágyak felé. Inkább fogakkal rendelkező csigákat használtam, az Idler esetében 20T a kocsi esetében pedig 16T méretűeket.

Az Idler-ek: XY IDLER for GT2 16T/20T Timing Pulleys

Y kocsiból ugyanennek az alkotónak a megoldását választottam. Az eredeti tengelyméreteket használja, de hosszabb részen fogja az X csövet, így merevebb mint az eredeti: XY JOINER WITH LONGER CLAMPS

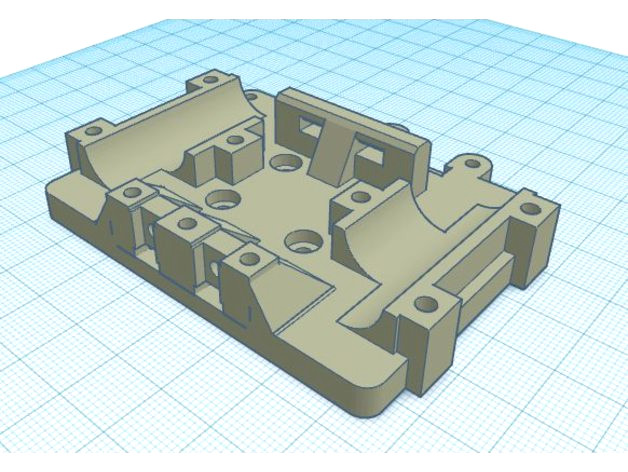

X kocsi

Mind a kettő nyomtatón 10mm/6mm karbon csövek az X tengelyek. Végül az egyiken (aliexpress-es) RJ4JP-01-10 műanyag csapágyak kerültek a csövekre, amihez ezt a bumszil kocsit választottam: HyperCube LMU10UU X Axis Carriage (also Igus RJ4JP-01-10)

A kocsit kiegészítettem szíjfeszesség beállító elemmel: Hypercube easy Belt tensioner

Kábelkötegelő helyett ezzel a jópofa gyűrűvel rögzítem a szíjjakat: Simple Belt Lock

A másik nyomtatón az eredetire emlékeztető kocsit használtam amire integrálva van a szíjfeszítő:HyperCube X carrier with belt tensioner

Perselyként használtam ezt a nyomtatható változatot is: HyperCube X Bushing (mightynozzle Igus design) v2

Jelenleg pedig az eredetiben szereplő Igus JSM-1012-10 perselyek vannak ebben a tartóban: HyperCube Double Bushing Holder With Parametric Hole

Az Igus perselyekkel az a nehézség, hogy nagyon precíz méretűnek kell lennie a tartó elemnek. Ha túl szoros, akkor szorul a persely a tengelyen, ha laza, akkor pedig kiesik a helyéről. Ezt egyedileg lehet csak elkészíteni, többszöri próbálkozással. Amit linkeltem az egy Fusion 360 fájl, ennek segítségével könnyebb különböző méretű próbákat nyomtatni.

Szintező szenzor

Egyik nyomtatón az eredetiben szereplő induktív szenzort használom, a másikon BLTouch érzékelőt, ezzel a tartóval: 3D Touch Mount for Hypercube

Tárgyhűtő

Tárgyhűtőből ez a Prusa Mk3 által inspirált vált be: Hypercube Fan Duct MK3

Külön változat tölthető le a klón V6 HeatBlock-hoz és az E3D méretűhöz is.

Z tengely

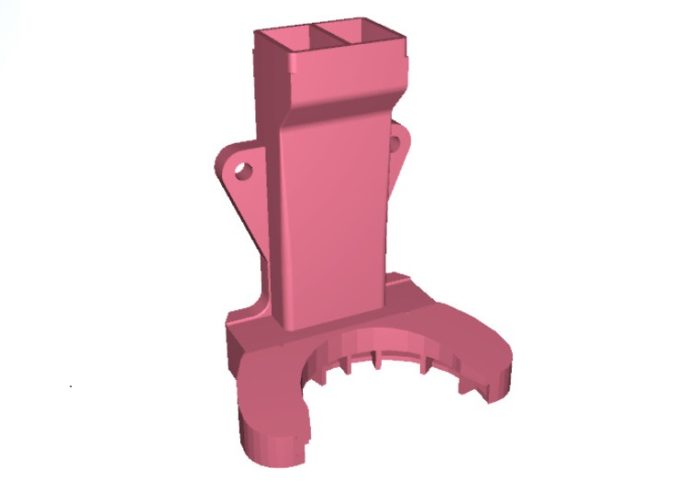

Amikor elkezdtem az építést, az eredetiben még 8mm-es volt a Z tengely, így elsőre egy 10mm-est, majd végül ezt a 12mm-es módosítást építettem be: HyperCube Z-carriage and clamps for LM12LUU and LM12UU bearings and 12mm rods Clamp

Hosszabban előre nyúlik mint az eredeti, több csavart kell használni hozzá, így talán masszívabb.

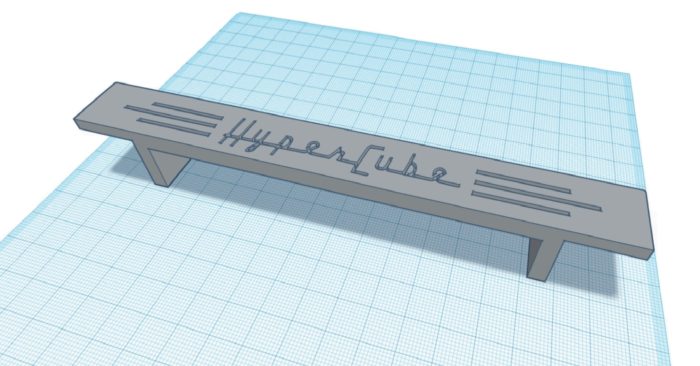

Tálca

Design szempontjából és az összeszerelést segítendő használtam egy jópofa retro feliratú igazító elemet. A felirat nagyon tetszett, de volt néhány nehézség vele, ezért készítettem egy remixet belőle: Hypercube Front Bed Frame Alignment Bracket

Az eredeti rugókat tartó elemek helyett innen vettem a bed_support-okat: JeSc HyperCube Z-carriage (8mm, 8mmL & 10mm) v2.32

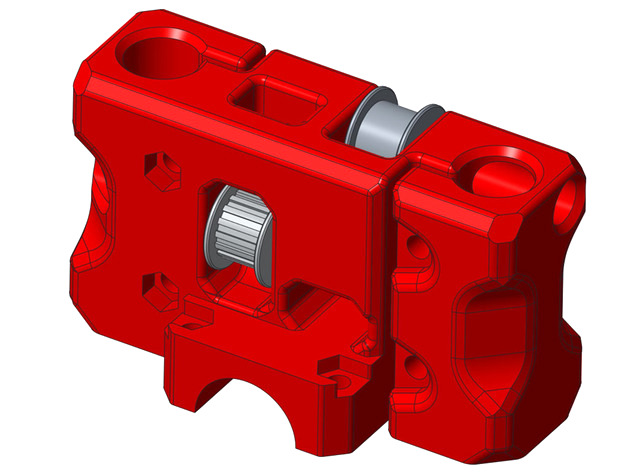

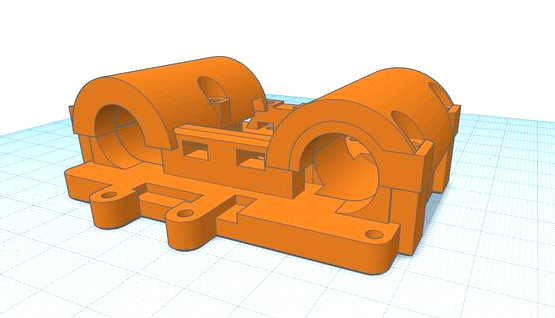

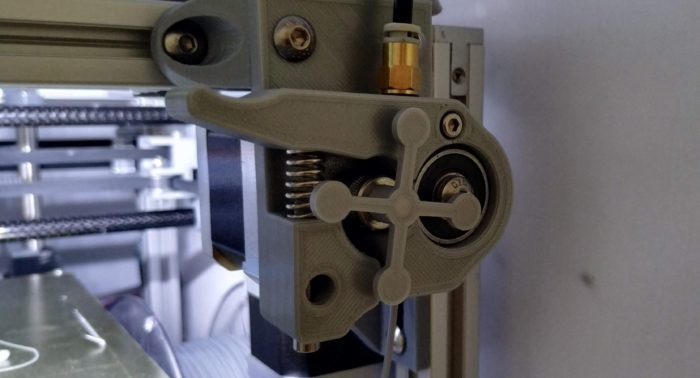

Extruder

Az eredetinél picit robusztusabb, de egészen hasonló extruder-t használok:

New Spring Loaded Bowden Arm for M6 push fit

Mivel szemből helyeztem fel, így a szokványos mágneses forgásindikátorok helyett, rajzoltam egy olyat, amit a motor tengelyére lehet húzni: Mk7 extruder rotation indicator (shaft mount)

Kijelzők

MKS érintős kijelzőhöz ezt a dobozt választottam: MKS TFT32 LCD Casing and tilting bracket., ezzel a tartó elemmel: MKS TFT32 LCD Bracket

Később áttértem MKS mini LCD-re, amihez készítettem egy remixet: LCD MKS Mini 12864 Mount Enclosure Box for 2020 Extrusion

Apróságok

A tápegységet ez az elem tartja: Tslot power supply mount

MKS Gen 1.4-hez remixeltem egy ilyet: MKS Gen 2020 mount (outside)

Motorvezérlők hűtéséhez ezt szereltem fel: HyperCube Circuit Fan Mount

Kábelek rögzítéséhez ilyeneket használtam: Twist In Cable Clamp

És ezt a jópofa váza módban nyomtatandó valamit: 2020 Cable Clip (vase mode)

A fenti linkeket összegyűjtöttem egy collection-ben: https://www.thingiverse.com/Zen3Dhu/collections/hypercube

Az összeszerelésről nem készítek külön post-ot, érdemes végignézni ehhez az eredeti youtube sorozatot: New 3D Printer Build

A következő bejegyzésben a Marlin konfigurációját mutatom meg.

Szia! 2 hete írtam hozzászólást a vázzal kapcsolatban. Azóta elkészült a váz, és nemsokára az X/Y tengely is teljesen kész lesz. A Z-nél gondolkodok a lineáris vezeték megoldáson is. (MGN 2H) Bár megvettem már a 12-es rudat és csapágyat, de közben nézelődve és olvasgatva, ilyen megoldást is találtam a „update”-elök között. Tudom hogy múltkor nem igazán tudtál választ adni a nyomtatási minőségre, most is csak annyit kérdeznék, hogy megvagy elégedve az eredeti Z-s megoldással? Továbbá kísérleteztél az X tengelyen a csapágyokkal? LMU10UU-t és Igus csapágyat is vettem. Nyilván olvasgattam róla hogy az Igus nem koptatja a tengelyt, könnyebb, és halkabb. Esetleg neked van valami tapasztalatod? Köszi a választ előre is.

Szia!

Próbáltam lineáris vezetéket, de végül visszaalakítottam 12-es rúdra. Nem éreztem, hogy jobb lenne. Az is lehet ám, hogy vacakok voltak az általam vásárolt olcsó aliexpresses kocsik, mert végül már annak is örültem, hogy szépen akadás mentesen dolgoznak. A 12-es rúddal viszont nincs semmi bajom, nem kotyognak, nem akadnak, lehet azzal egyszerűen több szerencsém volt.

Amikor ezzel kísérleteztem, akkor azon töprengtem, hogy valójában teljesen jó a 12-es rúd, elég masszív, normális csapágyakat is lehet kapni hozzá. Ami inkább vacak a HyperCube tálcájában, hogy csak egy ponton emeli a Z motor. Ekörül a pont körül valójában tud billegni és ez ellen a legtökéletesebb csapágy sem tud sokat tenni. Persze ez a billegés inkább csak elméleti dolog, hiszen az egyik irányban középen a súlytengelyen van, a másik irányban pedig maga a tálca súlya húzza magát lefelé és ezzel fixálja magát. Tehát nincs semmi gond a konstrukcióval, de még tökéletesebb egymás fölötti rétegekhez szerintem ezen kellene javítani. Mindenesetre ebből látszódik, hogy arra nagyon érdemes figyelni, hogy a két tengely között pontosan félúton legyen az orsó.

Elkezdtem tervezgeti két Z motoros elrendezést, de nem középen ahogy a HEVO-ban van, hanem a két hátsó saroknál. Valahogy úgy lenne a két orsó és a két tengely, ahogy a Prusa I3 elrendezésben. Ki fogom próbálni, nagyon érdekel, hogy miért nem alkalmazzák. Amire viszont találsz példát az a három orsós megoldás. Ha végiggondolod valójában az a tuti, mert ha három ponton fixen tartjuk a tálcát, akkor tökéletesen fog állni. Ezt a precizitást csak csapágy cserélgetéssel nem lehet elérni.

Az X tengelyen a két HyperCube-om most így van, ahogy a fenti leírásban. Az egyiken Igus JSM-1012-10, a másikon aliexpress-es RJ4JP-01-10. Szerintem mindkettő elég jól működik. Mindkettő esetében kell picit játszani, hogy túl laza se legyen és ne is szoruljon, de ha ez megvan, akkor okés. Szerintem itt a kopás, meg ilyesmi nekünk hobbistáknak talán nem számít, inkább azért nem kísérleteztem acélrúddal, mert bitang nehéznek tűnik ide. Amit nem próbáltam, de jó kompromisszum lehet még az az alumínium cső réz persellyel.

Azt javasolnám, hogy elsőre minél egyszerűbb megoldást válassz, hogy minél gyorsabban össze tud rakni és ki tud próbálni. Sokkal jobban fogod érezni, hogy mit érdemes alakítani rajta, ha látod működés közben. Nem olyan nagy dolog szétszedni egy-egy részét és újraépíteni, tehát nem kell elsőre valami tökéletes dolgot megcélozni.

Oké, köszi a választ! Még egy kérdés. Sosem használtam szintező szenzort. Ide viszont szeretnék beépíteni. Induktív vagy BLTouch-ot javasolnál? Az induktív olcsóbb, de ugyanolyan jól használható, mint a BLTouch?

Szerintem még jobb is az induktív. Gyorsabban működik és talán pontosabb is. Az a hátránya a BLTouch-al szemben, hogy csak fémen működik. De a legjobb tálca felület az a rugóacéllap PEI matricával, ezért teljesen jó az induktív szenzor.

BLTouch-ból próbáltam a fekete színű klónt, az nagyon hitvány, rettentő pontatlan. Ezután kipróbáltam az eredetit, jól működik teljesen, csak idő amíg kidugja a kis pálcikáját. Kilenc pontos mérésnél picikét számít, de persze nincs nagy jelentősége. Talán még annyi előnye van a BLTouch-nak, hogy kevésbé befolyásolja a hőmérséklet. Az induktív szenzort kicsit megzavarja a nagy meleg, ezért két nyomtatás között érdemes várni picit. Ez szerintem akkor jelentkezik, ha maga a szenzor van nagyon felmelegedve, valójában nekem ezzel sosem volt gondom.

Szia! Mostanra sikerült olyan szintre jutni, hogy tudok visszajelzést mondani. A nyomtatás kielégítően működik. A tengelyek egyelőre sima lineáris vezetékek lettek csapággyal. IGUS csapágyra és karbon csőre majd januárban kicserélem. Az induktív szenzorral megjártam. Tisztában voltam vele hogy fémen működik csak, de a sima alu tálca le lett cserélve olyan tálcára, amin van egy speciális festett üveg. A Geeetech „super plate”-nek hívja. Nekem az A10-es nyomtatón is ez volt, és annyira megszoktam a könnyű tárgy levételt, hogy rendeltem inkább egy olyan a sima alu és fólia ágy páros helyett. Viszont a vastag üveg miatt csak az érintős szenzor jöhet számításba. Egyelőre anélkül használom, majd jövőre. Egy észrevétel a nyomtatóágy nyomtatott tartó fűleiről! Ha 100-105 fokos hőmérsékletre fűtöttem fel az ágyat, még a PETG is megolvadt a lyuknál, mert a 3-as csavar a fűtött sarkoktól átvitte annyira a hőt. Az erős rúgónyomás hatására, így el tudott állítódni a beállított szintezés, mert az állító anya kicsit beleolvadt a műanyagba. Anyát cseréltem, és alátéteztem, és egy gyengébb rúgót raktam bele. Így jelenleg jónak tűnik. Viszont úgy érzem ez egy gyenge pont, így ABS nyomtatás esetén hosszútávon alu fülek lennének jobbak, amit januárban CNC-vel meg is csinálok. PLA és PETG esetén alacsonyabb ágyhőmérséklet mellett nem lehet gond. 60 fokon próbáltam napokig, csak ABS-nél jött ki ez a gyenge pont a magas ágyhőmérséklet és zárttér miatt, ahol 50-60 fok van ilyenkor…

Szia!

Nagyon jól hangzik! Nem ismerem ezt a Geeetech megoldást, bár több dolgot is kipróbáltam. Nekem ez a 3DMax PEI vált be tökéletesen: https://www.aliexpress.com/item/4000097407281.html

Egy viszonylag hajlékony acéllemezen van egy vékony PEI felület, ami tapad is rendesen, de strapabíró is közben. Az acél lap pedig hajlik annyit deformálódás nélkül, hogy könnyű levenni a tárgyakat. Az egészen pici dolgokat nehéz csak leszedni, ha nagyon odatapadtak. PET-G nagyon tud ragaszkodni hozzá, kihűlés után sem jön föl. PLA magától leugrik, ha megvárjuk, hogy kihűljön.

Lehet hozzá venni mágneses alapot, vagy külön mágneseket, de csipesszel is fel lehet erősíteni. Ha a tálca rugó csavarjainak fejei útban vannak, akkor fent lehet hagyni egy üveglapot az acél alatt.

Az nagyon klassz, hogy hozzáférsz CNC-hez. Amúgy talán ABS-ből kinyomtatva bírná a fül, de gondolom ez neked is eszedbe jutott.

Kíváncsi vagyok milyen különbséget tapasztalsz majd az X tengely cseréje után!